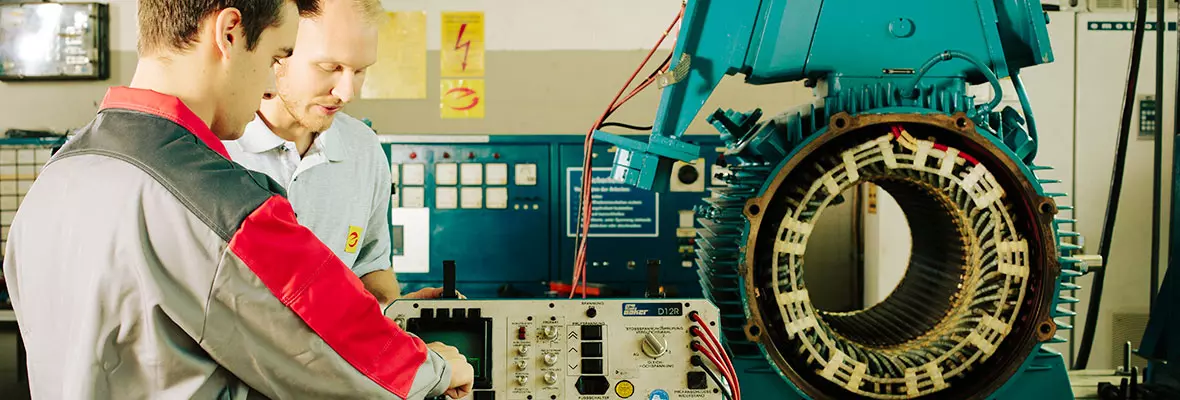

Ob die Kraftübertragung elektrisch oder elektromechanisch, hydraulisch oder hydropneumatisch stattfindet, Antriebstechnik ist immer energieintensiv. Motoren, Getriebe, Kupplungen und Frequenzumrichter sind bei Fertigungsbetrieben für einen Großteil des Energieverbrauchs verantwortlich.Nach einer Energiestudie aus dem Jahr 2008 verhält es sich genau so. Aber digitale Technik erlaubt es, den Nutzungsgrad deutlich zu erhöhen. Elektronische Drehzahlregler sorgen für eine Reduktion des Energieverbrauchs um bis zu 15 %. Fazit: Integriert in ein Gesamtsystem, können Antriebe effizienter gesteuert werden – und zu einer höheren Produktivität beitragen.

Erfahrene Betriebe wissen, dass mehr als 90 % der Lebenszykluskosten auf den Betrieb der Maschinen und Antriebe entfallen, d.h. Wartung und Stromverbrauch. Ob es nun um einen Drehstrom-Motor für ein Sägewerk geht, eine Getreide-Förderanlage in einem Mühlenbetrieb, ein Pumpwerk mit Frequenzumrichter in der öffentlichen Wasserversorgung oder die Pressensteuerung bei einem Automobilzulieferer: Ziel ist es, den gesamten Antriebsstrang weitestgehend zu automatisieren. Der Einsatz intelligenter Steuerungs- und Automatisierungstechnik kann den Verbrauch um bis zu 50 % reduzieren – und obendrein sogar den Wartungsaufwand verringern.

Das Paradebeispiel sind Speicherprogrammierbare Steuerungen (SPS). Oder elektronische Drehzahlregler für Elektromotoren, die überwiegend mit Teillast fahren. Solche Maßnahmen reduzieren den Energieverbrauch direkt vor Ort und schaffen, eingebunden in das unternehmensweite Netzwerk der Gebäudetechnik, zusätzliche Synergien und Vorteile. Denn sie machen die ganze Fertigungslandschaft transparenter und flexibler.